- Проектирование

- Просмотров: 2131

Проектирование/Обмен данными

Проектирование и моделирование

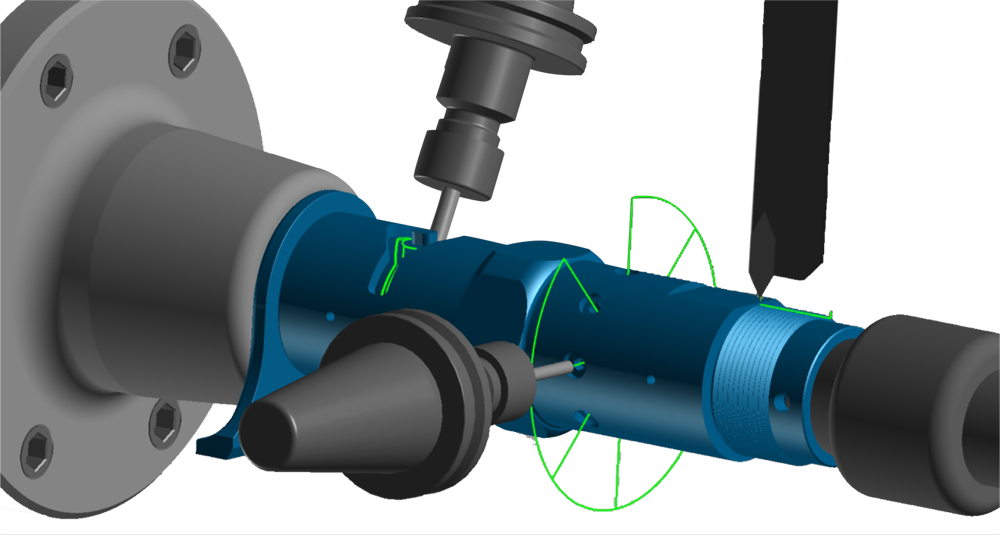

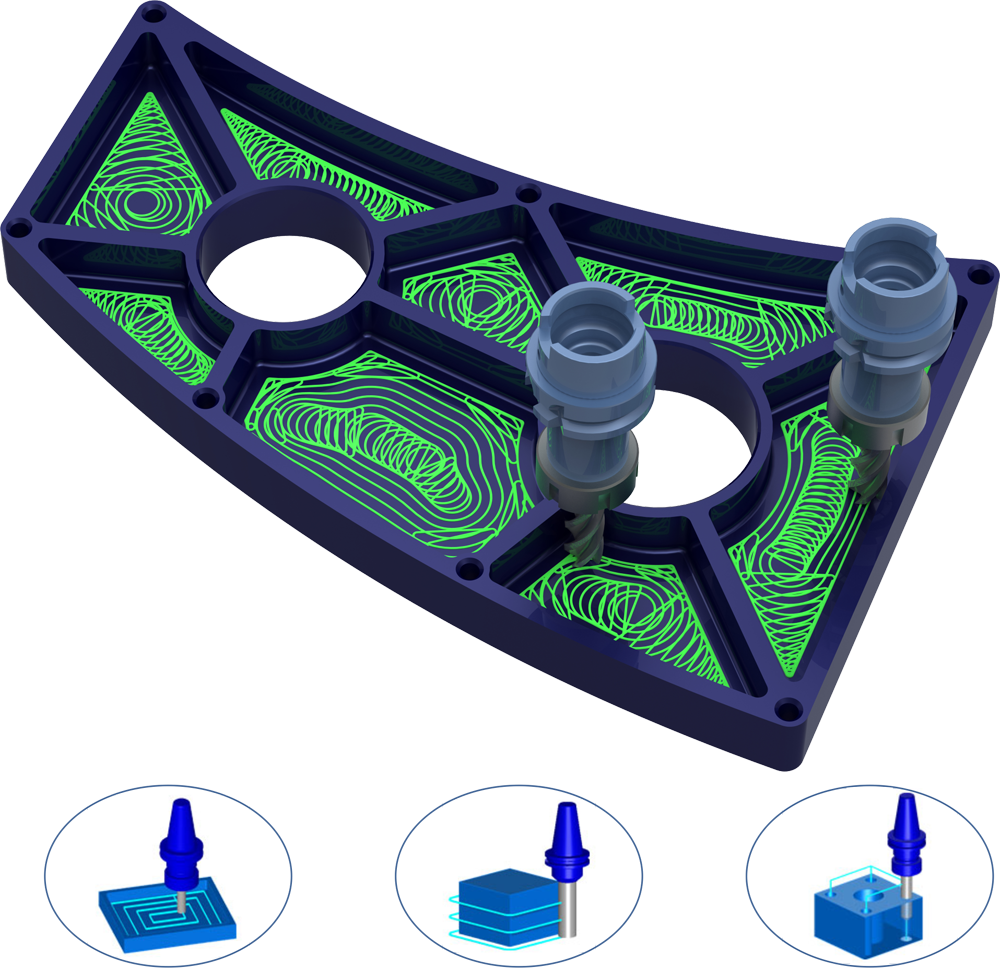

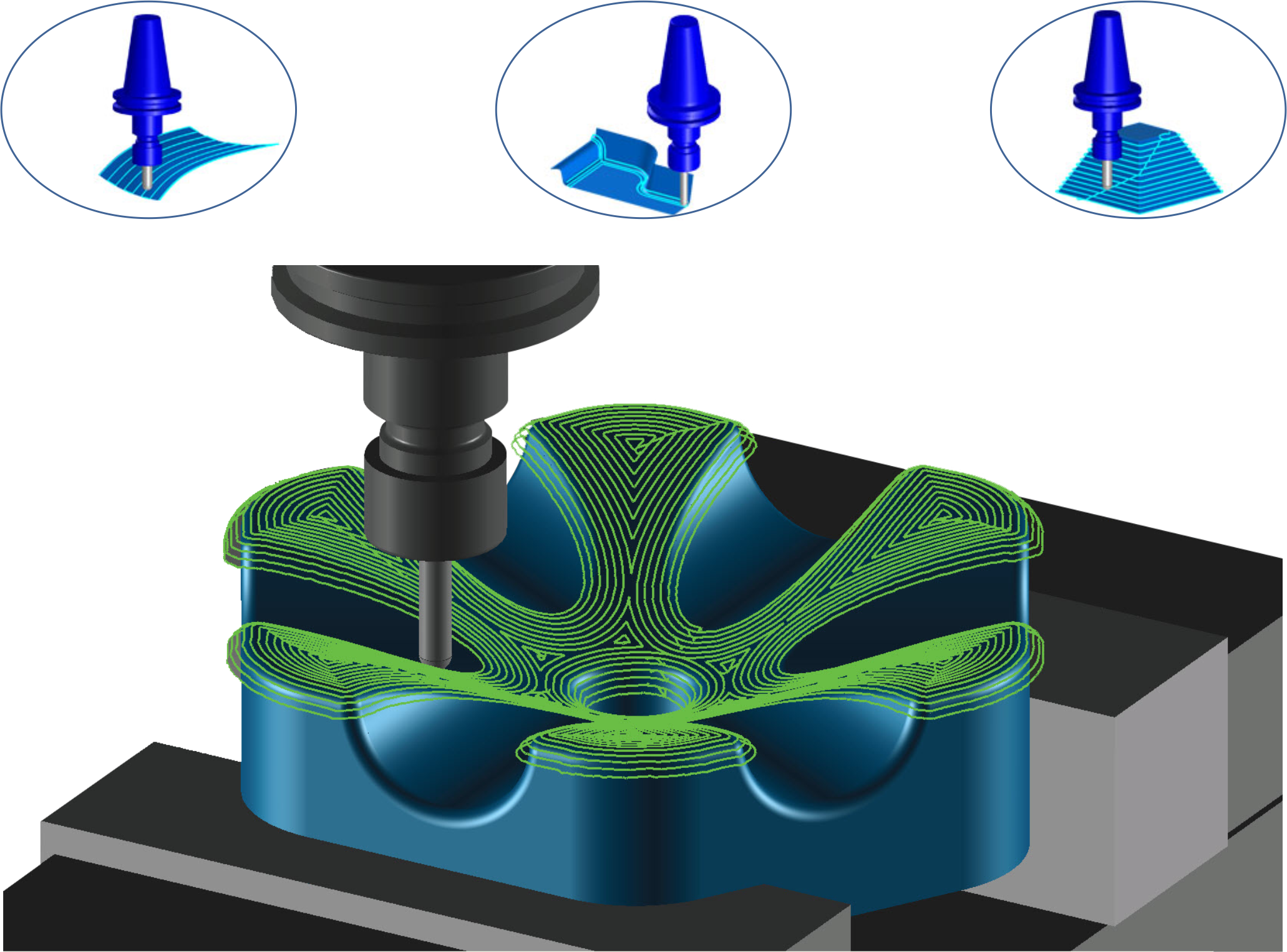

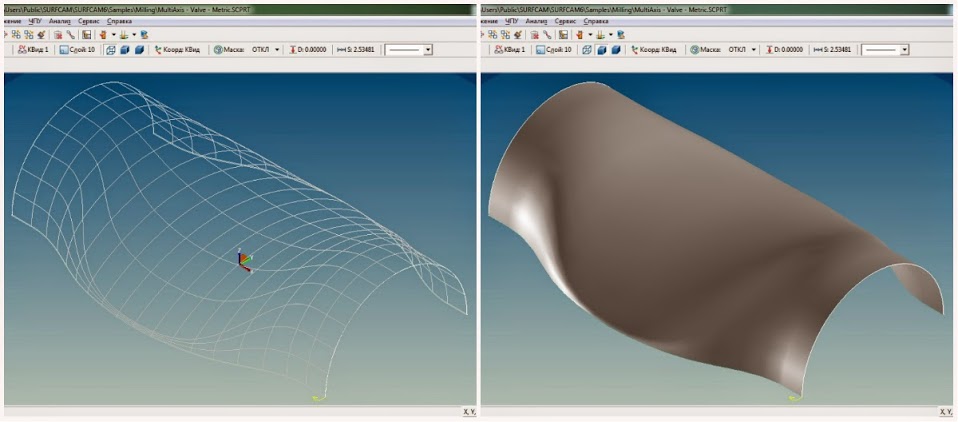

Инструментальные средства проектирования включают двух- и трехмерное каркасное и поверхностное моделирование, а дополнительно и твердотельное параметрическое моделирование.

- SURFCAM TRADITIONAL помогает при проектировании пресс-форм разделять модели на полуформы и учитывать коэффициент усадки. Применение интегрированных функций скруглений, сопряжений углов и задания уклонов обеспечит разнимаемость пресс-формы.

- Проектировщику доступны функции по выполнению скруглений поверхностей переменным и постоянным радиусом и "обкатка шариком".

- Функции объектной привязки, включающие координатную сетку, автоматическое нахождение точек пересечения, конечных, средних и других характерных точек, упрощают и ускоряют работу.

- Функция автоматической обрезки облегчает выполнение удлинения, подрезки, разделения и разбиения объектов на части при сложных построениях, что сокращает время разработки.

- Функция обрезки нескольких поверхностей по границе любого объекта делает работу с поверхностями простой и быстрой.

- Обеспечиваются гладкие сопряжения и гарантируется предотвращение зарезов при обработке, даже если созданные или импортированные CAD-модели имеют щели, зазоры или уступы.

Передача данных из CAD систем

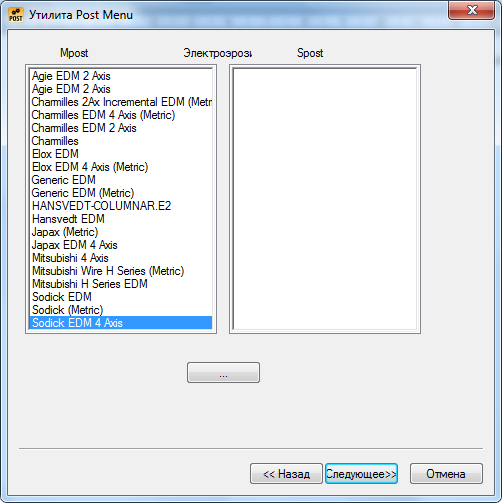

Предлагается три решения по чтению файлов и передачи данных о геометрических моделях из других CAD-систем в CAD/CAM-систему SURFCAM TRADITIONAL

- Двунаправленные трансляторы открывают фактически любой файл стандартного формата обмена - IGES, VDA, DXF и другие. Наш интеллектуальный IGES транслятор, включаемый в любую конфигурацию SURFCAM TRADITIONAL, распознает исходную CAD-систему и адаптируется к разным разновидностям IGES, чтобы обеспечить надежный импорт всех данных.

- Прямые CAD трансляторы для Parasolid, ACIS, Pro/ENGINEER и CATIA непосредственно читают файлы CAD систем, использующих эти форматы. Трансляторы для Parasolid и ACIS поставляются бесплатно и входят в любую конфигурацию системы SURFCAM TRADITIONAL.

- Бесплатные трансляторы "One step" выполняют передачу данных из ряда CAD-систем прямо в SURFCAM TRADITIONAL, используя современные подходы обновления геометрических моделей при внесении изменений, без потери информации о технологических операциях.