- 2 - координатная обработка

- Просмотров: 1168

2 - координатная обработка

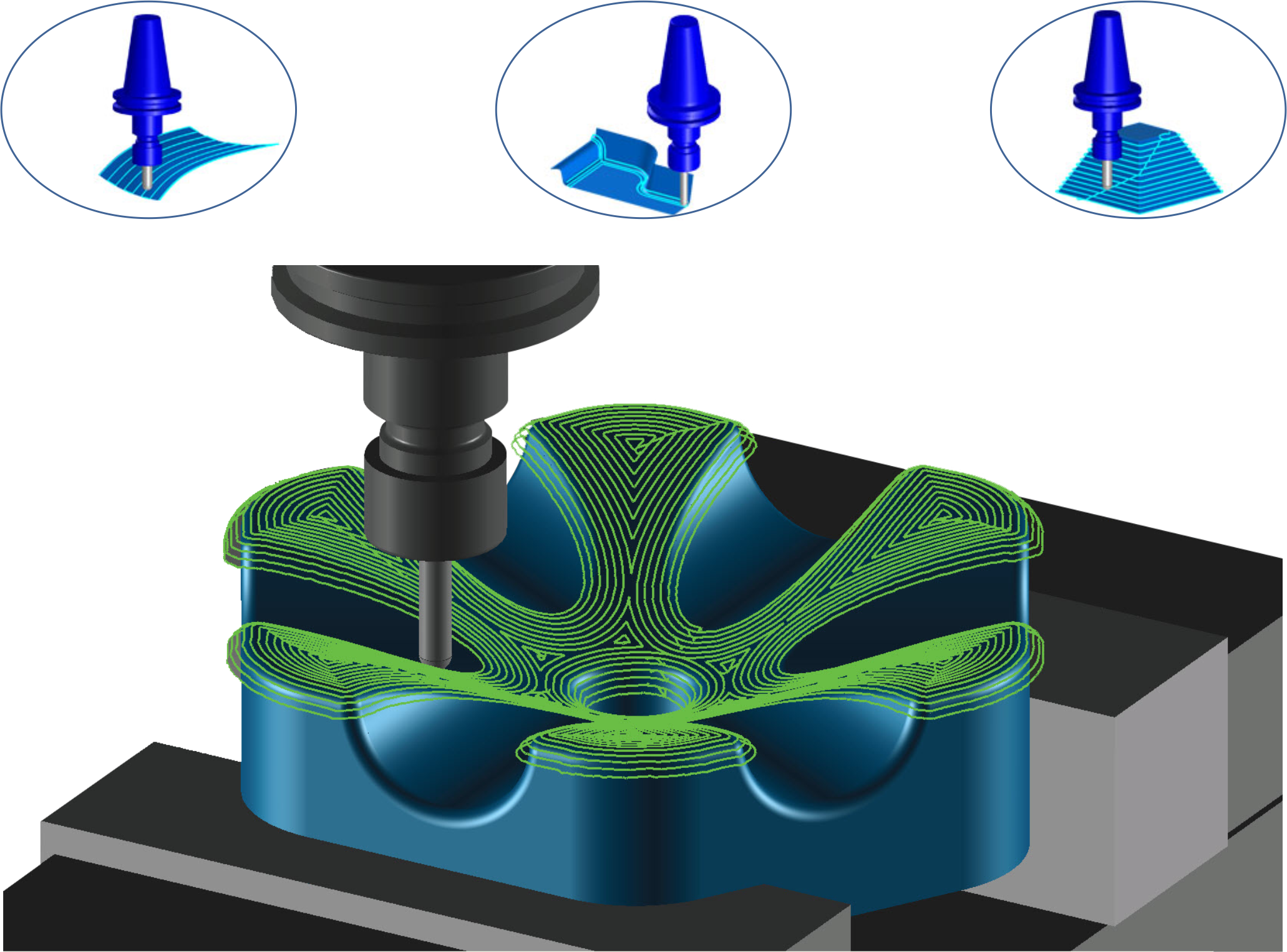

Система SURFCAM 2 Axis SE / Velocity 2 Axis позволяет создавать оптимизированные траектории движения инструмента для 2-координатной токарной, фрезерной и 2-4-координатной электроэрозионной обработки.

-

В модуле 2-Axis используется ассоциативная геометрия. Это говорит о том, что теперь гораздо проще и эффективнее регенерировать траекторию движения инструмента при изменении параметров инструмента и операции резания.

-

Применение технологии высокоскоростной обработки (High Speed Machining) позволяет поддерживать постоянной высокую скорость подачи инструмента, так как исключаются все резкие изменения направления движения инструмента, которые заменяются гладкими касательными участками траектории. Можно выполнить замену всех перемещений быстрого позиционирования на перемещения с ускоренной подачей, и также выполнить округления углов в местах резкого изменения направления движения инструмента в перемещениях быстрого позиционирования. Это обеспечивает непрерывность режима высокоскоростной обработки в течение всей операции фрезерования детали. Также обеспечивается выполнение перемещений подвода и отвода инструмента в местах начала и завершения рабочих проходов траектории движения инструмента по касательной дуге. Все это позволяет повысить скорость рабочей подачи, избежать выполнения торможения в местах излома траектории инструмента и соответственно значительно сократить время обработки детали на станке с ЧПУ. Кроме того, повышается стойкость инструмента за счет уменьшения ударных нагрузок на него, а также обеспечивается постоянная и более высокая чистота обработки поверхности детали.

- Модуль фрезерования 2 Axis SE разработан так, что позволяет создавать все траектории движения инструмента гладкими, без изломов и углов. Это выполняется вставкой во все углы и места изломов траектории касательных дуг, размеры которых управляются параметрами. Быстрые перемещения G00 также могут быть заменены на сглаженные рабочие перемещения G01, с ускоренной подачей, значение которой устанавливается технологом-программистом.

- Операция 2-осевой доработки (удаления припуска) 2D REST позволяет найти и обработать те поверхности, которые не были обработаны предыдущим инструментом (см. технологию SRM).

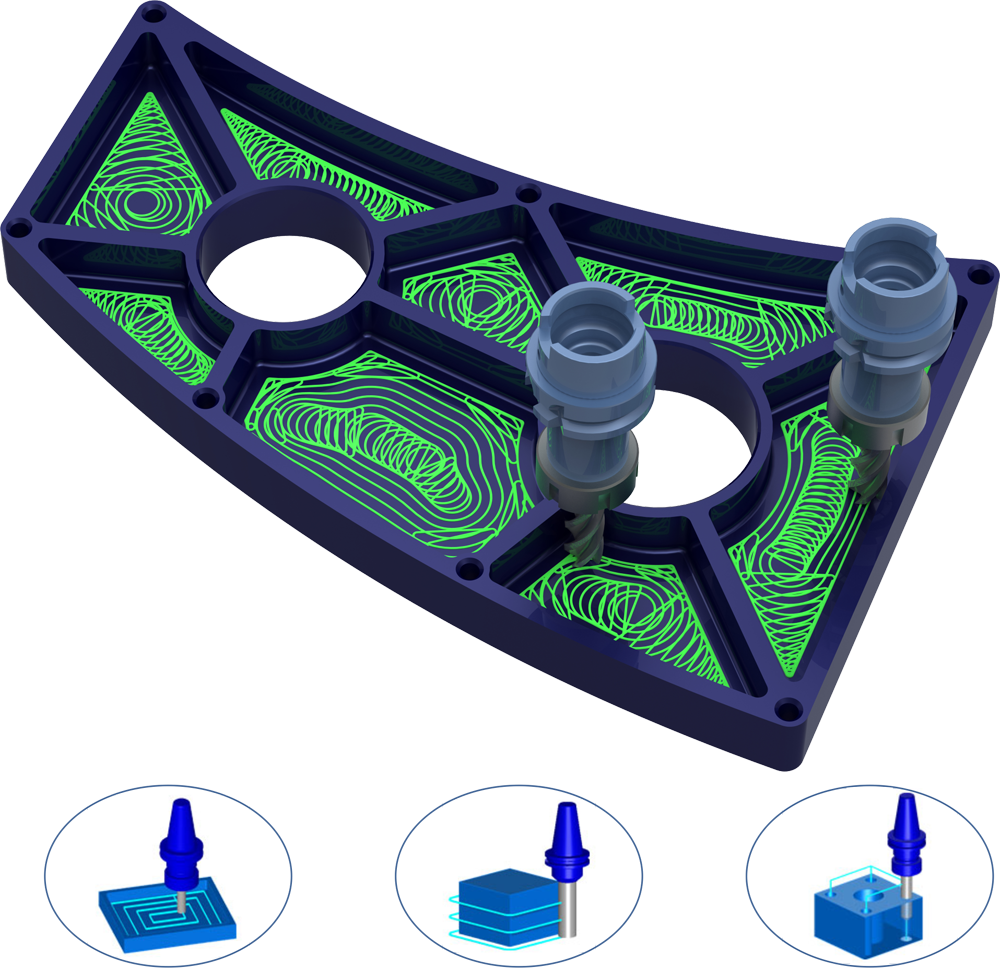

- Модуль Velocity 2 Axis включает 4 и 5-координатные позиционирование и обработку отверстий. Поддерживается выполнение стандартных циклов станков по обработке отверстий: сверление, глубокое сверление, зенковка, нарезание резьбы, расточка и пользовательские циклы. Порядок обработки отверстий задается и управляется с использованием различных методов оптимизации. Это позволяет создавать кратчайшие траектории и обеспечивать минимальное машинное время.

- Для операций обработки карманов и плоскостей доступен выбор методов фрезерования по спирали, по зигзагу и строками.

- Модуль Velocity 2 Axis обеспечивает фрезерную обработку деталей с множеством полостей и выступов разной высоты с обходом препятствий и прижимов.

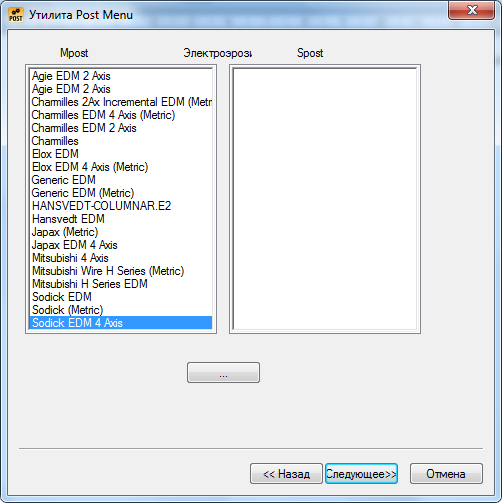

- Модуль Velocity 2 Axis включает возможности 2-х и 4-координатной электроэрозионной обработки.